Atex analyse acculaadruimten

Auteur: Nico Hendricks, Consultant bij D&F Consulting B.V.

Nico Hendricks is ATEX-expert binnen de Business Unit Process Safety van D&F.

25 oktober 2018

Veel bedrijven beschikken over elektrische transportmiddelen, zoals heftrucks, reachtrucks, palletwagens en schrobmachines. Het opladen van meerdere accu’s vindt doorgaans plaats in een acculaadruimte, waar diverse acculaders en eventuele tractiebatterijen staan opgesteld.

Vaak wordt er geen- of onvoldoende rekening gehouden met waterstofvorming tijdens het laden van accu’s. Waterstof (H2) gemengd met lucht - ook wel ‘knalgas’ genaamd - kan een explosieve atmosfeer vormen. Het beheersbaar maken van dit scenario vereist een risico-analyse, waarbij er kritisch gekeken moet worden naar de uitvoering van acculaadruimten.

WATERSTOFVORMING

Tijdens het laden van lood-zuur of nikkel-cadmium accu’s vindt er een ontledingsreactie plaats van het elektrolyt waarbij waterstof vrijkomt: 2 H2O ? 2 H2 + O2. Deze reactie is inherent aan het laadproces en treedt vooral op gedurende de doorlaatfase.

Bij het laden van accu’s met een grote capaciteit (Ah) zal er meer waterstof worden gevormd dan accu’s waarbij de capaciteit lager uitvalt. Ter beeldvorming: bij de accu van een reachtruck zal doorgaans meer waterstof vrijkomen dan bij de accu van een schrobmachine.

Verder kan warmte bijdragen aan een snellere ontledingsreactie, waarbij er meer waterstof zal ontstaan. Oorzaken hiervan kunnen zijn: omsloten accupakket met vuil- en stoflagen op de accucellen (accu kan zijn warmte niet goed kwijt) of een hoge- of verhoogde omgevingstemperatuur.

* De doorlaatfase is de fase waarin de accu (bijna) vol is terwijl er nog steeds wordt doorgeladen.

VENTILATIE

Een effectieve maatregel om ophoping van waterstof te voorkomen is ventilatie. Dit kan bereikt worden door natuurlijke- of mechanische ventilatie. Belangrijk hierbij is dat de concentratie van waterstof altijd minder dan 4% (LEL-waarde) bedraagt. Hierbij is het aangewezen om een veiligheidsmarge van 10% te hanteren voor de LEL-waarde. (Arbeidsomstandighedenbesluit art. 3.5g, lid 3, sub b.) De benodigde ventilatie (vaak uitgedrukt in m3/h) kan vervolgens worden bepaald op basis van 10% van de LEL-waarde.

Vaak wordt het uitvoeren van doeltreffende ventilatie onderschat. Het simpelweg plaatsen van een paar ventilatieroosters in de muur of een ventilator is meestal iets te kort door de bocht. Doeltreffende ventilatie is afhankelijk van:

- de hoeveelheid waterstof wat gevormd kan worden (Dit kan worden berekend m.b.v. bepaalde formules, welke zijn te vinden in een aantal normen en richtlijnen.) ;

- het volume (m3) van de acculaadruimte;

- of de ventilatie altijd beschikbaar is;

- het debiet (m3/h) van een ventilator;

- het aantal, de plaats en de vrije doorlaat van ventilatieopeningen;

- de uitvoering van het plafond;

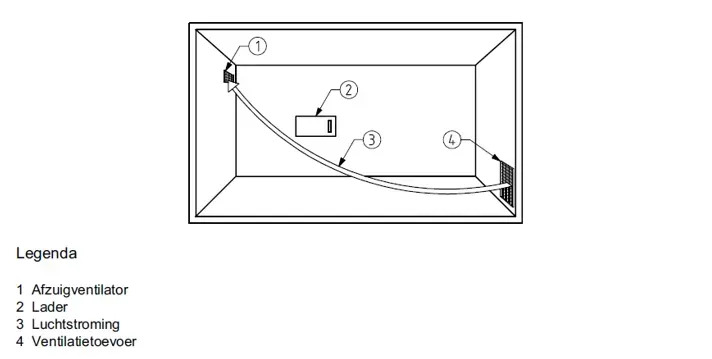

- de ingaande- en uitgaande luchtstroom (zie ook figuur 1);

- het waarborgen van alle beheersmaatregelen.

Figuur 1: schematische voorstelling ventilatie in een acculaadruimte, zoals afgebeeld in NPR 3299 §5.1

In de praktijk komt het regelmatig voor dat er onvoldoende rekening wordt gehouden met bovengenoemde factoren. Zo komt het voor dat er extra oplaadpunten worden bijgeplaatst, terwijl de ventilatiecondities niet worden herzien. Nog een voorbeeld is dat bij een ventilator vaak wordt uitgegaan van de capaciteit, zoals vermeld staat op de typeplaat, terwijl deze waarde alleen geldig is onder optimale omstandigheden (theoretische waarde). Andere voorbeelden zijn vervuilde- of afgesloten ventilatieroosters of een ventilator welke al weken op storing staat, terwijl er ondertussen nog steeds wordt geladen.

ZONE-INDELING

Indien uit de risicoanalyse blijkt dat er een explosieve atmosfeer kan voorkomen moet er een zone worden vastgesteld (Arbeidsomstandighedenbesluit art. 3.5d, lid 5.). Indien de ventilatiecondities niet voldoende zijn, wordt er veelal een zone vastgesteld voor de gehele acculaadruimte. Indien de ventilatiecondities wel voldoende blijken te zijn wordt er veelal een resterende zone boven het accupakket aangehouden (daar waar waterstof vrijkomt).

Naast de ventilatiecondities dient men voor de zone-indeling ook rekening te houden met andere factoren. Zo dient de technische staat van de accu’s in orde te zijn, waarbij rekening moet worden gehouden met o.a. slijtage, het vloeistofniveau (bijvullen van gedemineraliseerd water) en de technische levensduur. Periodiek, preventief onderhoud is nodig om de goede staat van de accu te waarborgen.

* Gedemineraliseerd water, of kortweg demiwater, is water wat gezuiverd is van zouten en mineralen en daarbij elektrisch zeer slecht geleidend is (geleidbaarheid veelal < 0,2 µS/cm).

ONTSTEKINGSBRONNEN

Zodra er een zone is vastgesteld moet worden beoordeeld of er geen potentiële ontstekingsbronnen in de zone zijn of zich daar kunnen bevinden. Hierbij valt te denken aan elektrisch materieel (verlichting, wandcontactdozen, etc.) of statische lading van een heftruck.

Een opvallend geval uit de praktijk is dat de connector van de accu weleens bovenop het accupakket ligt, zoals te zien is op foto 1. Juist bij het ontkoppelen van de connector ontstaat er een elektrische vonk, terwijl waterstof boven het accupakket vrijkomt. Een eenvoudige oplossing hierbij is om de connector op voldoende afstand van het accupakket vast te maken, zodat het ontkoppelen niet meer boven het accupakket kan plaatsvinden. Zie als voorbeeld foto 2. Echter, het belangrijkste aspect hierin is dat de acculader eerst moet worden uitgezet, voordat er enige handelingen aan het accupakket mogen plaatsvinden.

Foto 1: connector bovenop een tractiebatterij

Foto 2: afstand tussen connector en batterij